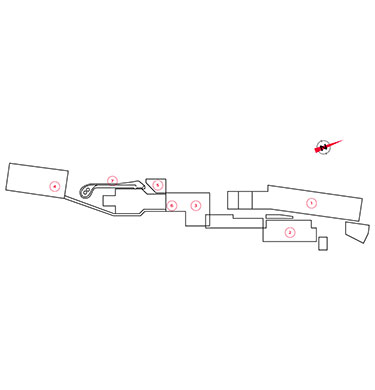

Onze fabriek

Van pionierend concept tot baanbrekend product

1. Carrosseriebouw

2. Lakafdeling

3. Montage

4. Batterijproductie

5. Analysecentrum

6. Kwaliteitsafdeling

7. Testpiste

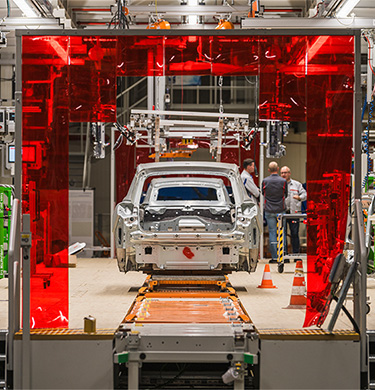

Carrosseriebouw: geavanceerd verbinden

Het levensverhaal van onze elektrische Audi’s begint bij de carrosseriebouw. In deze afdeling geven 400 collega’s, verspreid over 2 ploegen en ondersteund door 430 robots en 410 transporttafels, vorm aan de unieke designs van onze automodellen.

Dat gebeurt volgens een geavanceerd en complex productieproces:

- Talrijke onderdelen worden gecombineerd met moderne materialen zoals aluminium en ultrahoogsterktestaal.

- Een veelheid aan verbindingstechnologieën komt daarbij te pas. Denk aan lassen, solderen, aaneenklinken, lijmen …

- Naast manuele kwaliteitscontroles zijn er ook continue gerobotiseerde in-line geometriecontroles.

Lakafdeling: haarfijn werk

Met een dikte van amper enkele decimillimeters is de laklaag van een elektrische Audi zo dun als een mensenhaar. Precisiewerk dus voor de 250 collega’s die in 2 ploegen in 23 teams én samen met 48 lakrobots aan de slag zijn in de lakafdeling.

Het lakproces is op zijn minst een huzarenstuk te

noemen:

- Vóór het lakken reinigen we de carrosserie grondig en brengen we er een laag onoplosbare fosfaten op aan. Pas dan kan de lak zich goed vasthechten aan alle oppervlakken.

- Kwetsbare zones tussen de afzonderlijke carrosseriedelen worden volledig automatisch met pvc afgedicht en versterkt. Dat zorgt voor een extra bescherming tegen steenslag en corrosie.

- In totaal krijgt de carrosserie vier laklagen, elk met hun eigen functie.

- Na applicatie worden de verschillende materialen in ovens gebakken bij temperaturen van 140 tot 200 graden - voor een lang en glansrijk autoleven.

De 4 laklagen op een rij

Montage: de ruggengraat van onze productie

Dat het in onze montagehal gonst van de activiteit, blijkt uit de cijfers. Hier zijn zo’n 1.300 mensen aan het werk, verdeeld over 2 ploegen en 38 teams. Samen zorgen ze ervoor dat elke wagen die de montagehal binnenkomt, na zo’n 12,5 uur klaar is voor de finale kwaliteitscontrole.

Al schuilt er achter de cijfers nog zoveel meer. Alles draait hier om teamwerk en innovatie. De slimme combinatie van manueel vakmanschap, digitale tools en cobots wordt daarbij almaar belangrijker.

Maar bovenal zetten we in op het welzijn van onze teams, bijvoorbeeld met flexibele installaties die voldoen aan de hoogste ergonomische normen. Zo kunnen onze mensen in optimale omstandigheden werken.

Wist je dat?

Batterijmontage: de hartslag van de elektrische Audi’s

Bij Audi Brussels assembleren we niet alleen elektrische wagens, maar ook de batterijen die de auto’s aandrijven. Toen onze afdeling voor batterijmontage in 2018 de deuren opende, was dit een unicum in de sector.

Intussen mogen onze collega’s op deze afdeling zich specialisten ter zake noemen: samen assembleren ze meer dan 300 batterijen per dag.

Analysecentrum: continu verbeteren

In ons analysecentrum gaan technisch onderzoek en productie hand in hand. Het doel? Onze processen voortdurend optimaliseren. Geen R&D in de pure betekenis van het woord dus, maar het centrum werkt wel nauwgezet op zowel de wagens als de processen vóór en tijdens de serieproductie.

Daarbij bundelt het analysecentrum de krachten met alle andere productieteams om fouten te herkennen en de efficiëntie te verhogen: vanaf de opbouw van de carrosserie over het lakproces tot aan de volledig gemonteerde en afgewerkte wagens.

Kwaliteitsdienst: voor een harmonieuze klantervaring

De kwaliteitsdienst van Audi Brussels spitst zich toe op de algemene klantervaring. Dat kan in heel kleine dingen zitten, zoals de passingen tussen onderdelen. De rode draad? Alles moet een harmonisch en kwalitatief geheel vormen.

Daarover waken, doet onze kwaliteitsdienst op tal van manieren:

- Tijdens speciale kwaliteitsopleidingen leren onze teams productafwijkingen te herkennen en hoe ze er het best op reageren.

- Door nauw samen te werken met leveranciers garanderen we onder meer de aankoop van kwaliteitsvolle wisselstukken.

- Tijdens dagelijkse interne audits of wagenchecks voeren we een lange lijst van kwaliteitscontroles uit op willekeurig gekozen wagens. Die kunnen hun weg door de fabriek pas hervatten als ze alle testen perfect doorstaan.

- In het testcentrum kijken we elke elektrische Audi nog eens grondig na.

- Nadien volgen een testrit en een visuele inspectie in onze lichttunnel. We controleren daarbij het rijgedrag en de kwaliteit van de laklaag, maar ook bepaalde geluiden zoals windgeruis.

Wist je dat?

Logistiek: in- en uitvoer op wieltjes

Naast het transport van afgewerkte Audi’s, regelt onze logistieke dienst ook de aanlevering van onderdelen en materialen. Zo bevindt alles zich altijd op het juiste moment op de juiste plek, in of rond onze fabriek.

Dat vereist heel wat vakkundige planning. Elke dag ontvangen we namelijk bijna 6.000 onderdelen en componenten van ruim 625 leveranciers. Om nog maar te zwijgen over de kubieke meters materiaal die elke dag worden aangeleverd door 13 treinwagens, 260 vrachtwagens waarvan 63 just-in-sequence-leveranciers.

Wist je dat infrastructuur cruciaal is in onze logistiek?

Ondersteunende diensten: support voor topprestaties

Ook onze ondersteunende diensten spelen een cruciale rol bij Audi Brussels. Denk maar aan IT, HR, finance, mobiliteit, de medische dienst gebouwen en milieu.

Elk van deze diensten levert een stukje van de puzzel om van Audi Brussels een veilige, efficiënte, stimulerende, duurzame, toegankelijke, financieel gezonde en optimaal geconnecteerde werkomgeving te maken.