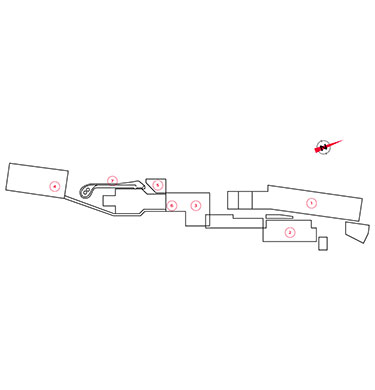

Into the factory

1. Tôlerie

2. Peinture

3. Montage

4. Production de batteries

5. Centre d’analyse

6. Service de qualité

7. Piste d'essai

La tôlerie : raccordements avancés

Le récit de vie de nos Audi électriques commence par la carrosserie. Dans ce département, 400 collègues répartis sur 2 équipes et assistés par 430 robots et 410 tables de transport façonnent les designs uniques de nos modèles de voitures.

Cela se fait selon un processus de production avancé et complexe :

- De nombreux composants sont associés à des matériaux modernes tels que l’aluminium et l’acier à ultra haute résistance.

- Cela nécessite une multitude de technologies de raccordement. Pensez au soudage, au brasage, au rivetage, au collage…

- Outre des contrôles de qualité manuels, il existe également des contrôles de géométrie en ligne robotisés en continu.

La peinture : un travail minutieux

D’une épaisseur de seulement quelques dixièmes de millimètres, la couche de peinture d'une Audi électrique est aussi fine qu'un cheveu. Un travail de précision donc pour les 250 collègues qui travaillent par roulement dans 23 équipes, assistés par 48 robots de peinture dans ce département.

La mise en peinture relève de la haute technologie :

- Avant la mise en peinture, nous nettoyons soigneusement la carrosserie et appliquons une couche de phosphates insolubles. Ce n’est qu’alors que la peinture peut adhérer à l’ensemble des surfaces.

- Les zones sensibles entre les différents éléments de carrosserie sont étanchéifiées et renforcées avec du PVC de manière entièrement automatique. Cela assure une protection supplémentaire contre les projections de gravillons et la corrosion.

- Au total, la carrosserie reçoit quatre couches de peinture, chacune ayant sa propre fonction.

- Après application, les différents matériaux sont cuits dans des fours à des températures allant de 140 à 200 degrés, pour une durée de vie longue et brillante sur la route.

Aperçu des 4 couches de peinture

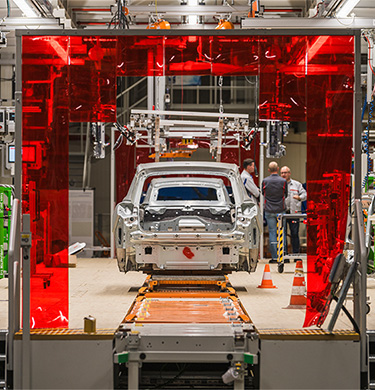

Le montage : l’épine dorsale de notre production

Les chiffres montrent que notre hall de montage déborde d’activité. Quelque 1300 personnes y travaillent, réparties par roulement et dans 38 équipes. Ensemble, elles veillent à ce que chaque voiture entrant dans le hall de montage soit prête pour le contrôle de qualité final après environ 12,5 heures.

Même si les chiffres cachent bien d’autres choses encore. Ici, tout tourne autour du travail d’équipe et de l’innovation. La combinaison intelligente de savoir-faire manuel, d’outils numériques et de cobots ne cesse de gagner en importance dans ce contexte.

Mais surtout, nous misons sur le bien-être de nos équipes, par exemple avec des installations flexibles répondant aux normes ergonomiques les plus élevées. Nos collaborateurs peuvent ainsi travailler dans des conditions optimales.

Production de batteries : le rythme cardiaque des Audi électriques

Chez Audi Brussels, nous assemblons non seulement des voitures électriques, mais aussi les batteries qui alimentent les voitures. Lorsque notre département de montage de batteries a ouvert ses portes en 2018, il s’agissait d’un cas unique dans le secteur.

Entre-temps, nos collègues de ce département peuvent se qualifier de spécialistes en la matière : ensemble, ils montent plus de 300 batteries par jour.

Centre d’analyse : amélioration continue

Dans notre centre d’analyse, recherche technique et production vont de pair. Le but ? Optimiser en permanence nos processus. Pas de R&D au sens pur du terme donc, mais le centre travaille minutieusement tant sur les voitures que sur les processus avant et pendant la production en série.

Dans ce contexte, le centre d’analyse unit ses forces avec toutes les autres équipes de production afin d’identifier des erreurs et d’accroître l’efficacité : depuis la construction de la carrosserie jusqu’aux véhicules entièrement montés et finis, en passant par la mise en peinture.

Service de qualité : pour une expérience client harmonieuse

Le service qualité d’Audi Brussels est axé sur l’expérience client générale. Cela peut résider dans de très petites choses, comme les adaptations entre des composants. Le fil rouge ? Le tout doit être harmonieux et de qualité.

Notre service qualité y veille de bien des manières :

- Lors de formations qualité spéciales, nos équipes apprennent à reconnaître les anomalies en matière de produits et à y réagir au mieux.

- En travaillant en étroite collaboration avec les fournisseurs, nous garantissons entre autres l’achat de pièces de rechange de qualité.

- Lors d’audits internes quotidiens ou de contrôles de voiture, nous effectuons une longue liste de contrôles de qualité sur des voitures choisies au hasard. Celles-ci ne peuvent reprendre leur chemin à travers l’usine que si elles réussissent parfaitement l’ensemble des tests.

- Dans le centre d’essai, nous examinons à nouveau minutieusement chaque Audi électrique.

- S’ensuivent un essai sur route et une inspection visuelle dans notre tunnel lumineux. Nous contrôlons le comportement de conduite et la qualité de la couche de peinture, mais aussi certains bruits tels que le bruit du vent.

La logistique : import et export sur roues

Outre le transport d’Audi finies, notre service logistique s’occupe également de la livraison de pièces et de matériaux. Ainsi, tout se trouve toujours au bon endroit, au bon moment, dans notre usine et alentour.

Cela exige beaucoup de professionnalisme en termes de planification. En effet, nous recevons chaque jour près de 6.000 pièces et composants de plus de 625 fournisseurs. Sans parler des mètres cubes de matériaux fournis chaque jour par 13 wagons, 260 camions dont 63 fournisseurs just-in-sequence.

Services de support : soutien pour des prestations de haut niveau

Nos services de support jouent également un rôle crucial chez Audi Brussels. Pensez aux départements IT, HR, Finance, Mobilité et au service médical Bâtiments et Environnement.

Chacun de ces services apporte une pièce du puzzle pour faire d’Audi Brussels un environnement de travail sûr, efficace, stimulant, durable, accessible, financièrement sain et connecté de manière optimale.